MỤC LỤC

Hiện tượng lò hơi bị thủng ống ngay sau khi tẩy rửa là một vấn đề kỹ thuật phổ biến, thường bị hiểu nhầm là do hóa chất tẩy quá mạnh. Tuy nhiên, thực tế kỹ thuật cho thấy nguyên nhân chính xuất phát từ các quá trình ăn mòn tiềm ẩn đã diễn ra từ trước dưới lớp cáu cặn. Bài viết này phân tích cơ chế sâu xa của hiện tượng này và đề xuất các giải pháp phòng ngừa hiệu quả.

1. Cơ Chế Ăn Mòn Tiềm Ẩn Dưới Lớp Cáu Cặn

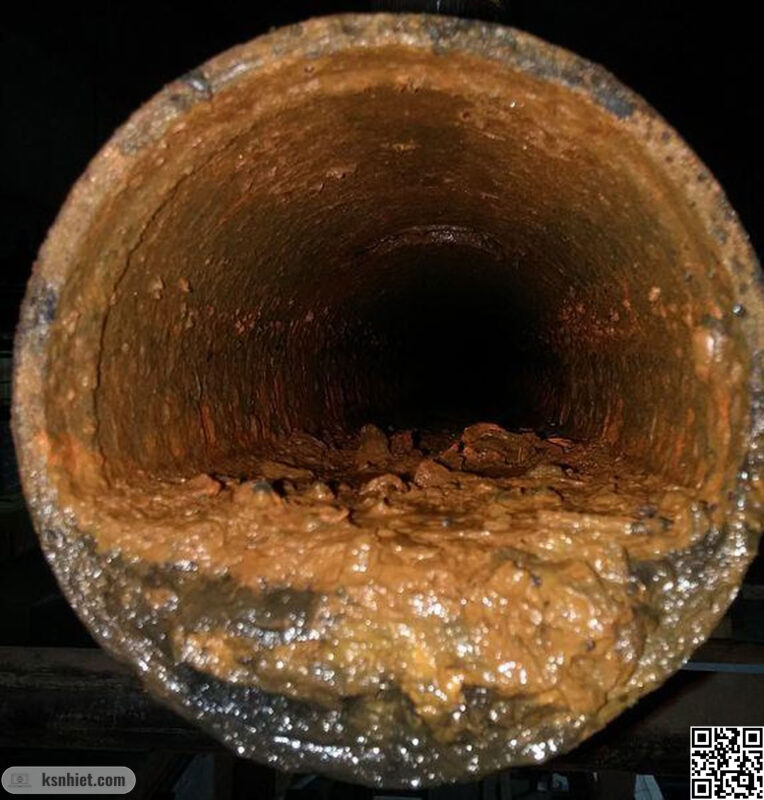

Lớp cáu cặn tích tụ trên bề mặt ống lò hơi không đơn thuần là lớp cách nhiệt mà thực chất tạo ra một vi môi trường hóa học đặc biệt, thúc đẩy các quá trình ăn mòn cục bộ:

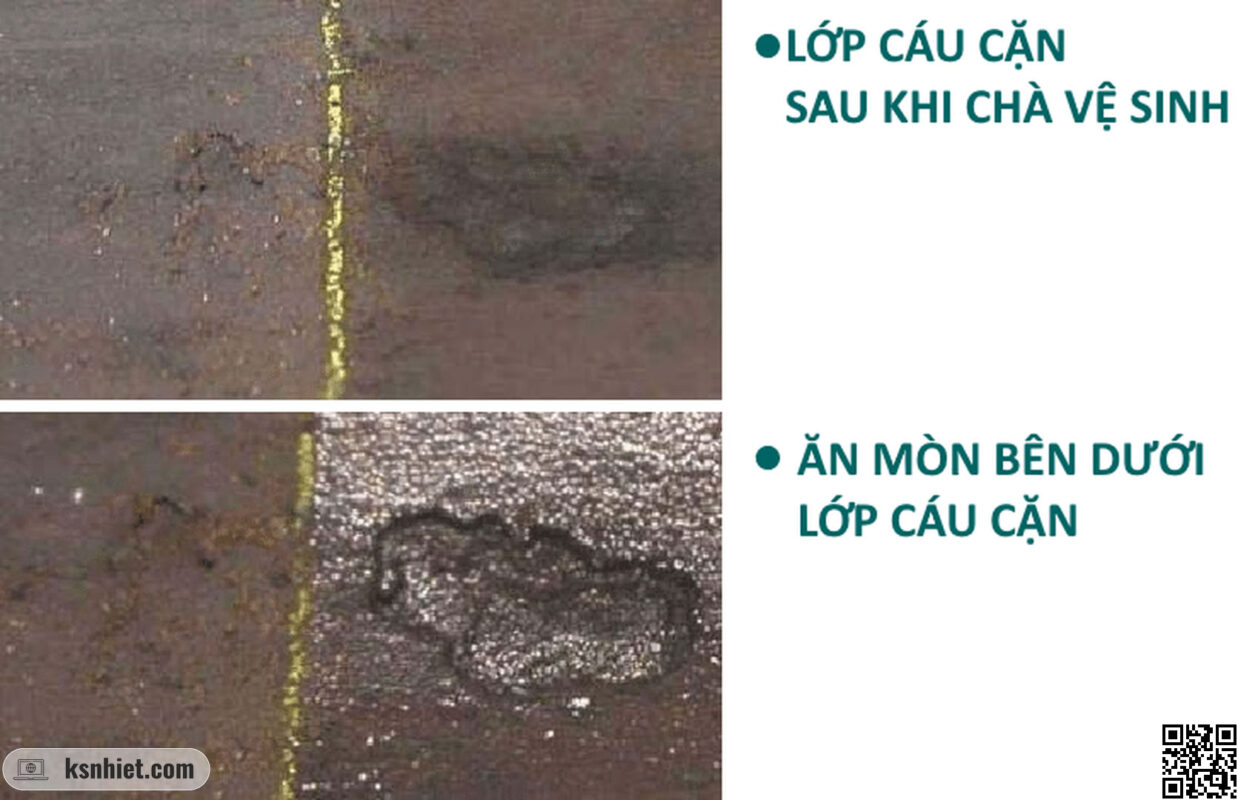

- Cơ Chế “Che Giấu” Hư Hỏng: Trong quá trình vận hành, các tác nhân ăn mòn (Oxy hòa tan, CO₂, ion Cl⁻, SO₄²⁻) bị giữ lại và cô đặc dưới lớp cáu cặn. Chúng âm thầm tấn công kim loại, tạo ra các vết rỗ, rãnh hoặc vết nứt vi mô. Lớp cáu cặn và sản phẩm ăn mòn bám chặt vào nhau, tạm thời “bịt kín” các khuyết tật này, ngăn không cho nước/hơi rò rỉ ra ngoài ngay lập tức.

- Vai Trò “Bóc Mặt Nạ” của Quá Trình Tẩy Rửa: Khi axit (như HCl hoặc các phức chất) được sử dụng để tẩy rửa, chúng hòa tan hiệu quả lớp cáu cặn bên ngoài. Hành động này vô tình loại bỏ “lớp vỏ bọc” đang che giấu những điểm yếu đã hình thành từ trước. Kết quả là, các vùng kim loại đã bị ăn mòn, mỏng đi hoặc rỗ trở nên lộ rõ và không còn đủ độ bền để chịu được áp suất vận hành, dẫn đến hiện tượng thủng ống ngay trong hoặc sau lần khởi động đầu tiên.

2. Các Dạng Ăn Mòn Chính Dưới Lớp Cáu Cặn

Bản chất của sự ăn mòn tiềm ẩn này rất đa dạng, tùy thuộc vào thành phần hóa học của cáu cặn và nước cấp:

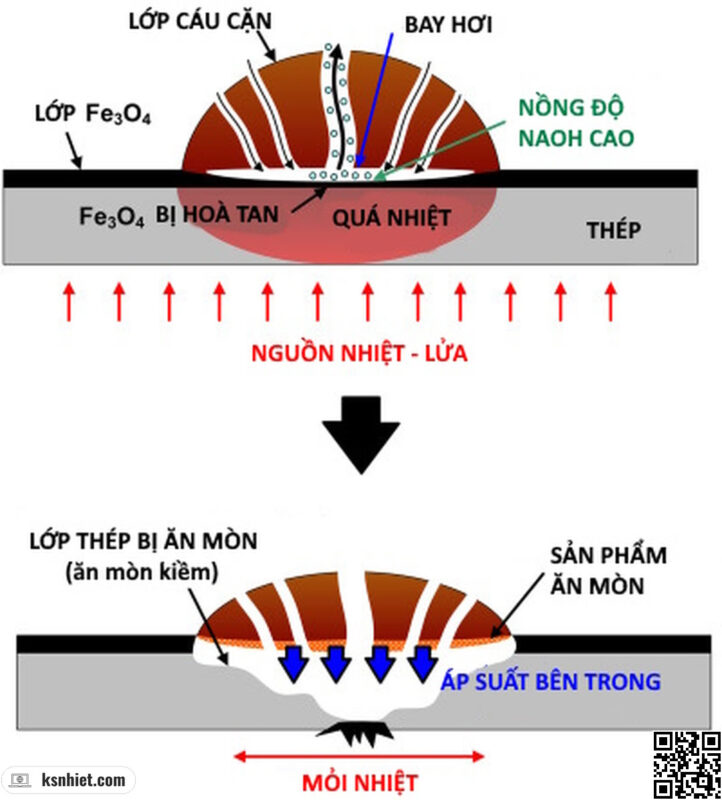

- Ăn Mòn Do Kiềm Cục Bộ (Caustic Gouging): Xảy ra khi Natri Hydroxide (NaOH) bị cô đặc với nồng độ cao (pH > 12) dưới lớp cặn, hòa tan lớp Magnetite (Fe₃O₄) bảo vệ và sau đó là kim loại nền, tạo thành các rãnh ăn mòn rộng.

- Ăn Mòn Do Hydrogen (Hydrogen Damage): Trong môi trường axit cục bộ (từ ion Cl⁻ hoặc SO₄²⁻ cô đặc), phản ứng ăn mòn giải phóng Hydrogen nguyên tử (H). Chúng khuếch tán vào thép, phản ứng với carbon tạo thành khí Methane (CH₄), gây ra ứng suất bên trong và các vết nứt giữa các hạt, làm thép trở nên giòn.

- Rỗ Do Oxy (Oxygen Pitting): Oxy hòa tan bị mắc kẹt dưới lớp cặn trong các giai đoạn dừng lò hoặc khởi động, tạo thành các vi pin ăn mòn, khoét sâu vào kim loại tạo thành các lỗ rỗ nhỏ, sắc.

3. Các Nguyên Nhân Hỗ Trợ và Làm Trầm Trọng Thêm Vấn Đề

- Chất Lượng Nước Cấp Kém: Đây là nguyên nhân gốc rễ. Nước cấp có độ cứng cao, chứa nhiều Oxy hòa tan, TDS (Tổng chất rắn hòa tan) cao, hoặc pH không phù hợp sẽ đẩy nhanh tốc độ hình thành cáu cặn và tạo điều kiện lý tưởng cho ăn mòn dưới lớp cặn.

- Quy Trình Tẩy Rửa Không Tối Ưu: Mặc dù không phải là nguyên nhân khởi phát, một quy trình tẩy rửa sai có thể làm trầm trọng thêm tình trạng hiện có:

- Thiếu Chất Ức Chế Ăn Mòn: Sử dụng axit mà không có chất ức chế phù hợp sẽ khiến axit tấn công cả vào kim loại nền khỏe mạnh, đặc biệt là tại các biên giới hạt ở những vùng đã bị suy yếu.

- Không Trung Hòa và Thụ Động Hóa Hoàn Toàn: Nếu axit dư không được trung hòa triệt để và lớp Oxide sắt từ (Fe₃O₄) bảo vệ không được tái tạo sau khi tẩy, bề mặt kim loại “trần” sẽ cực kỳ nhạy cảm với sự ăn mòn do Oxy ngay khi lò được đổ đầy nước, đẩy nhanh quá trình hư hỏng tại các điểm yếu.

4. Giải Pháp Phòng Ngừa và Khắc Phục Chiến Lược

Để ngăn chặn hiện tượng thủng ống sau tẩy rửa, cần tập trung vào việc quản lý toàn diện, từ phòng ngừa đến bảo dưỡng:

- Kiểm Soát Nước Cấp và Vận Hành Lò:

- Xử lý nước cấp triệt để: Sử dụng hệ thống làm mềm nước, thẩm thấu ngược (RO) và đặc biệt là bình khử khí (Deaerator) hiệu quả để loại bỏ Oxy và CO₂ hòa tan.

- Sử dụng hóa chất nội bộ phù hợp: Áp dụng các chất phân tán polymer để ngăn cặn bám và chất khử oxy để bảo vệ liên tục.

- Kiểm soát chế độ xả đáy: Duy trì xả đáy định kỳ và liên tục để kiểm soát nồng độ chất rắn hòa tan (TDS) trong nước lò, ngăn ngừa sự cô đặc.

- Giám Sát và Bảo Dưỡng Chủ Động:

- Kiểm tra độ dày ống định kỳ bằng siêu âm (UT): Đây là biện pháp then chốt để phát hiện sớm các khu vực bị ăn mòn cục bộ dưới lớp cặn trước khi tiến hành tẩy rửa. Từ đó, có kế hoạch sửa chữa hoặc thay thế ống kịp thời.

- Phân tích cáu cặn: Phân tích thành phần cáu cặn định kỳ giúp xác định nguyên nhân ăn mòn chính và điều chỉnh chế độ xử lý nước cho phù hợp.

- Tối Ưu Hóa Quy Trình Tẩy Rửa:

- Lập kế hoạch dựa trên tình trạng thực tế: Quy trình tẩy rửa cần được thiết kế dựa trên kết quả kiểm tra độ dày và phân tích cáu cặn.

- Tuân thủ nghiêm ngặt quy trình: Sử dụng đúng nồng độ hóa chất, thời gian, nhiệt độ, và quan trọng nhất là chất ức chế ăn mòn chất lượng cao.

- Đảm bảo trung hòa và thụ động hóa hoàn toàn: Bước thụ động hóa sau tẩy (thường bằng Na₃PO₄) phải được thực hiện kỹ lưỡng để tái tạo lớp Oxide sắt từ bảo vệ trên toàn bộ bề mặt kim loại.

Kết luận

Hiện tượng thủng ống lò hơi sau tẩy rửa không phải là lỗi của quá trình làm sạch, mà là “hồi chuông cảnh báo” cho thấy tình trạng ăn mòn nghiêm trọng đã âm ỉ tồn tại từ lâu. Giải pháp triệt để không nằm ở việc ngừng tẩy rửa, mà ở một chiến lược quản lý toàn diện: từ xử lý nước cấp tối ưu, vận hành và bảo dưỡng chủ động, đến việc thực hiện một quy trình tẩy rửa chuyên nghiệp và có kiểm soát. Chỉ bằng cách này, tuổi thọ và độ an toàn của lò hơi mới được đảm bảo bền vững.

các bài viết khác

Bẫy Hơi Của Tôi Có Bị Rò Rỉ Hơi Sống Không?

Thiết Bị Điều Khiển Mực Nước Lò Hơi (Low Water Fuel Cut Off – LWFCO)

Chuyên Gia Tiết Lộ: Bí Quyết Chọn Lò Hơi Đúng “Công Suất” và “Áp Suất” Cho Doanh Nghiệp Của Bạn

Kích Thước Đường Ống: Hướng Dẫn Chọn Kích Cỡ Kết Nối Thiết Bị

Lựa Chọn Thực Tế và Giá Trị Sử Dụng của Tháp Sấy Lúa

Thu Hồi Hơi Nước Thải và Nhiệt Thải