MỤC LỤC

Nghiên cứu này làm sáng tỏ vai trò chiến lược của việc lót gạch chịu lửa trong buồng đốt lò hơi, vượt ra ngoài chức năng bảo vệ đơn thuần. Dựa trên các tiêu chuẩn quốc tế và nghiên cứu điển hình, bài viết tập trung phân tích cơ chế mà giải pháp này trực tiếp nâng cao hiệu quả quá trình cháy, từ đó trở thành một công cụ quan trọng trong việc kiểm soát phát thải NOx và CO – những yếu tố trung tâm của các quy định môi trường hiện đại.

1. Vai Trò “Điều Phối Viên” Quá Trình Cháy Của Lớp Gạch Chịu Lửa

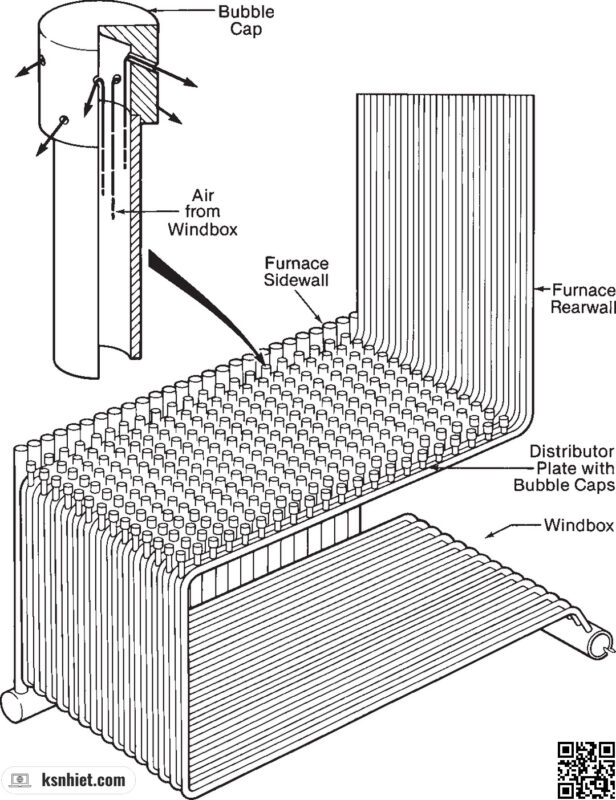

Theo ấn bản kinh điển “Steam / Its Generation and Use” (Babcock & Wilcox), thiết kế buồng đốt có ảnh hưởng quyết định đến tính toàn vẹn của quá trình cháy. Lớp gạch chịu lửa đóng vai trò như một “điều phối viên” thông qua hai cơ chế chính:

- Bộ Tích Nhiệt Khổng Lồ và Sự Ổn Định Nhiệt: Gạch chịu lửa có khả năng tích trữ nhiệt lượng cực lớn. Trong quá trình vận hành, nó trở thành một bể tích nhiệt, hấp thụ năng lượng ở các chu kỳ đốt cao điểm và giải phóng lại khi tải thấp. Điều này duy trì một nhiệt độ buồng đốt cao và ổn định (thường trên 800°C), là điều kiện TIÊN QUYẾT để đảm bảo nhiên liệu – đặc biệt là các nhiên liệu khó cháy như biomass hay nhiên liệu phế thải – được đốt cháy kiệt hoàn toàn.

- Định Hình Quỹ Đạo và Thời Gian Lưu Cháy: Thiết kế gạch có thể được uốn cong để tạo ra hình dạng buồng đốt tối ưu, thúc đẩy sự xoáy lốc và kéo dài đường đi của khí cháy. Việc tăng thời gian lưu (residence time) của các phân tử nhiên liệu trong vùng nhiệt độ cao đảm bảo chúng có đủ thời gian để phản ứng hoàn toàn với oxy.

2. Tác Động Trực Tiếp Đến Việc Giảm Phát Thải CO và NOx

Hai cơ chế nêu trên có tác động trực tiếp và sâu sắc đến việc hình thành các chất gây ô nhiễm chính:

a) Giảm Phát Thải Carbon Monoxide (CO):

- Cơ chế: CO được sinh ra từ quá trình cháy không hoàn toàn. Khi nhiên liệu không được đốt cháy hết do nhiệt độ buồng đốt quá thấp hoặc thời gian lưu cháy không đủ, CO sẽ là sản phẩm trung gian thoát ra theo khói thải.

- Vai trò của gạch: Bằng cách duy trì nhiệt độ cao và ổn định, lớp gạch đảm bảo phản ứng oxy hóa cuối cùng từ CO thành CO₂ (2CO + O₂ → 2CO₂) được diễn ra hoàn toàn. Các hướng dẫn kỹ thuật của Cơ quan Bảo vệ Môi trường Hoa Kỳ (EPA) về kiểm soát khí thải lò hơi cũng khuyến nghị duy trì nhiệt độ buồng đốt tối ưu như một phương pháp cơ bản để giảm thiểu CO.

b) Kiểm Soát Oxit Nitơ (NOx) Thông Qua Ngăn Ngừa “Sự Làm Nguội Quá Mức”:

- Cơ chế: Một trong các con đường chính hình thành NOx (NO, NO₂) là NOx nhiệt (Thermal NOx), được tạo ra khi Nitơ trong không khí phản ứng với Oxy ở nhiệt độ rất cao (trên ~1300°C).

- Vai trò then chốt của gạch: Trong khi vách ống nước có hiệu suất thu nhiệt cao, nó lại tạo ra một hiệu ứng “làm nguội ngay lập tức” (quenching) trên bề mặt ống. Điều này tạo ra các “vùng lạnh cục bộ” ngay trong buồng đốt, nơi nhiệt độ giảm mạnh. Sự hiện diện của các vùng lạnh này là nguyên nhân kép:

- Ngăn cản sự phân hủy NOx: Ở nhiệt độ thấp, các phân tử NOx đã hình thành sẽ không bị phân hủy trở lại.

- Tăng sinh CO: Như đã nói ở trên, nhiệt độ thấp dẫn đến cháy không hoàn toàn và sinh ra CO.

- Giải pháp từ gạch chịu lửa: Một buồng đốt được lót gạch sẽ giảm thiểu các điểm nguội cục bộ này. Bề mặt gạch nóng đỏ duy trì một môi trường nhiệt đồng đều hơn, cho phép kiểm soát sự hình thành NOx nhiệt tốt hơn và đồng thời triệt tiêu CO. Nghiên cứu từ các lò CFB (Tầng Sôi Tuần Hoàn) cho thấy việc sử dụng gạch chịu lửa ở các vùng nhất định giúp ổn định nhiệt độ và là một phần của chiến lược kiểm soát NOx tổng thể.

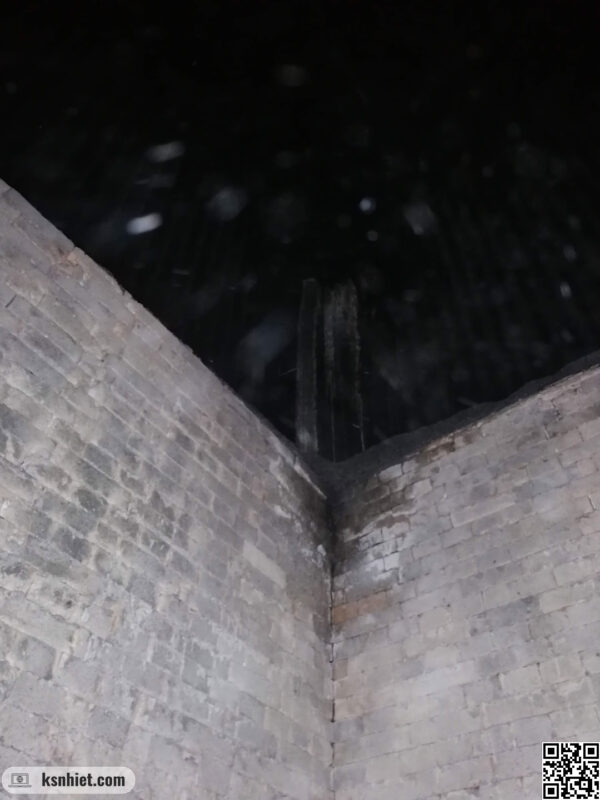

3. Nguy Cơ Ăn Mòn Ống và Hư Hỏng Kết Cấu Khi Thiếu Lớp Lót Bảo Vệ

- Cơ chế ăn mòn do ngưng tụ acid: Khi không có lớp gạch chịu nhiệt, bề mặt ống thép của lò hơi trực tiếp tiếp xúc với môi trường khí cháy. Nhiệt độ bề mặt ống có thể xuống thấp hơn nhiệt độ điểm sương acid của các khí như Lưu huỳnh Oxit (SOx) và Clo. Khi đó, các axit mạnh như Axit Sunfuric (H₂SO₄) hoặc Axit Clohydric (HCl) sẽ ngưng tụ trực tiếp lên bề mặt kim loại.

- Hậu quả: Hiện tượng này gây ra ăn mòn hóa học cực kỳ nghiêm trọng, làm mỏng thành ống nhanh chóng, dẫn đến rò rỉ, giảm áp và thậm chí gây nổ ống. Nguy cơ này đặc biệt cao trong các lò đốt nhiên liệu có hàm lượng lưu huỳnh hoặc clo cao như than cấp thấp, biomass (vỏ trấu, gỗ phế liệu) hoặc rác thải.

- Vai trò then chốt của gạch: Lớp gạch chịu lửa hoạt động như một “tấm khiên nhiệt”, giữ cho nhiệt độ bề mặt kết cấu thép luôn ở mức cao hơn điểm sương acid. Bằng cách ngăn chặn sự ngưng tụ acid, nó bảo vệ toàn diện hệ thống ống khỏi sự tấn công ăn mòn, từ đó kéo dài tuổi thọ thiết kế của lò hơi và giảm thiểu chi phí bảo trì, sửa chữa.

4. Ứng Dụng Thực Tế và Bằng Chứng Từ Các Nghiên Cứu Điển Hình

- Lò Hơi Sinh Khối (Biomass): Một báo cáo của Cơ quan Năng lượng Tái tạo Quốc tế (IRENA) chỉ ra rằng sinh khối thường tạo ra tro dễ chảy và khí thải có nguy cơ cao sinh CO. Việc sử dụng buồng đốt lớn, được lót gạch giúp duy trì nhiệt độ cao, đảm bảo đốt cháy kiệt khí dễ cháy (volatiles) – vốn là tác nhân chính gây ra CO trong lò sinh khối – đồng thời giúp tro nóng chảy và loại bỏ dễ dàng, tránh gây tắt nghẽn.

- Lò Đốt Chất Thải (Waste-to-Energy): Trong môi trường ăn mòn cao và thành phần nhiên liệu biến động lớn, lớp gạch chịu lửa không chỉ bảo vệ kết cấu mà còn đảm bảo rằng nhiệt độ luôn được duy trì ở mức đủ cao để phá hủy hoàn toàn các hợp chất hữu cơ độc hại (theo nguyên tắc “3T”: Time, Temperature, Turbulence), trong đó “Temperature” và “Time” được đảm bảo bởi chính lớp lót gạch.

Kết Luận

Việc lựa chọn xây gạch chịu lửa cho buồng đốt lò hơi là một giải pháp kỹ thuật tinh tế, được căn cứ trên các nguyên lý nhiệt động lực học và hóa học quá trình cháy. Dựa trên các tài liệu quốc tế, có thể khẳng định rằng, ngoài chức năng bảo vệ, lớp gạch đóng một vai trò cốt lõi trong việc tối ưu hóa hiệu suất cháy.

Bằng cách hoạt động như một bộ ổn định nhiệt và kéo dài thời gian lưu cháy, nó trực tiếp góp phần:

- Giảm thiểu triệt để phát thải CO thông qua việc đảm bảo quá trình cháy hoàn toàn.

- Hỗ trợ kiểm soát phát thải NOx bằng cách tạo ra một môi trường nhiệt đồng nhất, hạn chế các vùng nhiệt độ cực cao và các điểm nguội cục bộ – vốn là nguyên nhân kép hình thành và “giữ lại” NOx.

- Bảo vệ kết cấu lò hơi khỏi nguy cơ ăn mòn acid, kéo dài tuổi thọ thiết bị và giảm thiểu chi phí vận hành.

Do đó, trong bối cảnh các quy định về môi trường ngày càng khắt khe, giải pháp “gạch chịu lửa” không chỉ là một lựa chọn kinh tế mà còn là một công cụ hiệu quả trong chiến lược kiểm soát phát thải và bảo vệ tài sản tổng thể của nhà máy, đặc biệt phù hợp cho các lò hơi đốt nhiên liệu rắn, sinh khối và chất thải.

các bài viết khác

Lắp Đặt Van Một Chiều và Lợi Ích

Ứng dụng chính của hơi nước trong công nghiệp – từ Gia nhiệt đến Vận hành Turbine

Hiện tượng Búa Nước trong Thiết Bị

So sánh nồi hơi ống nước 2 ba lông và Nồi hơi ống lửa 1 ba lông

Hiện Tượng Búa Nước Trong Đường Ống Vận Chuyển Nước Ngưng

Đồng Hồ Áp Suất Lò Hơi: Hướng Dẫn Lắp Đặt, Vận Hành và Bảo Trì